Nanosized Lithium Aluminate (γ-LiAlO2) Synthesized by EDTA-citrate Complexing Method, Using Different Thermal Conditions

DOI:

https://doi.org/10.29356/jmcs.v63i4.1030Keywords:

ceramics, inorganic compounds, chemical synthesis, LiAlO2Abstract

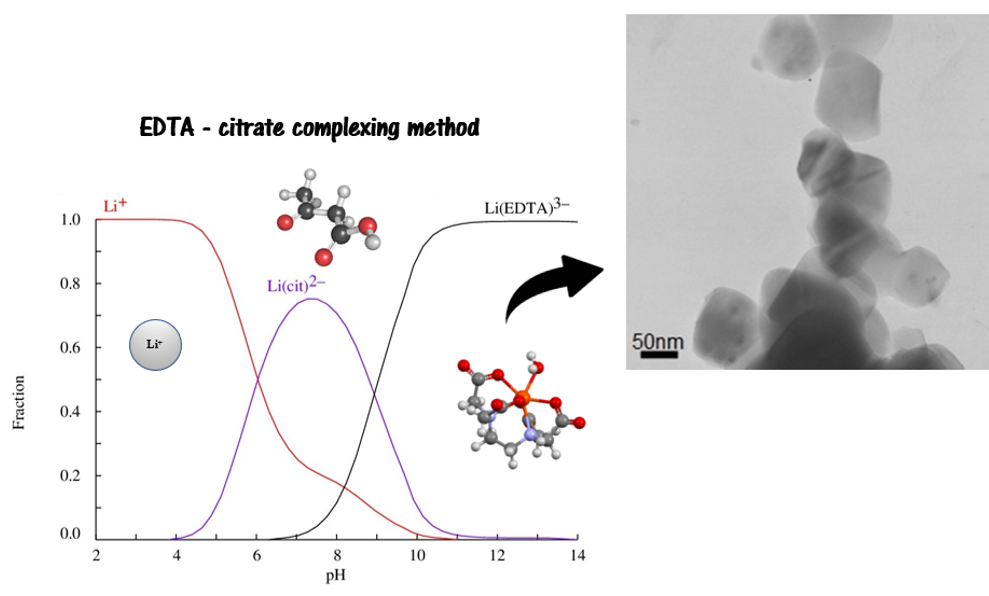

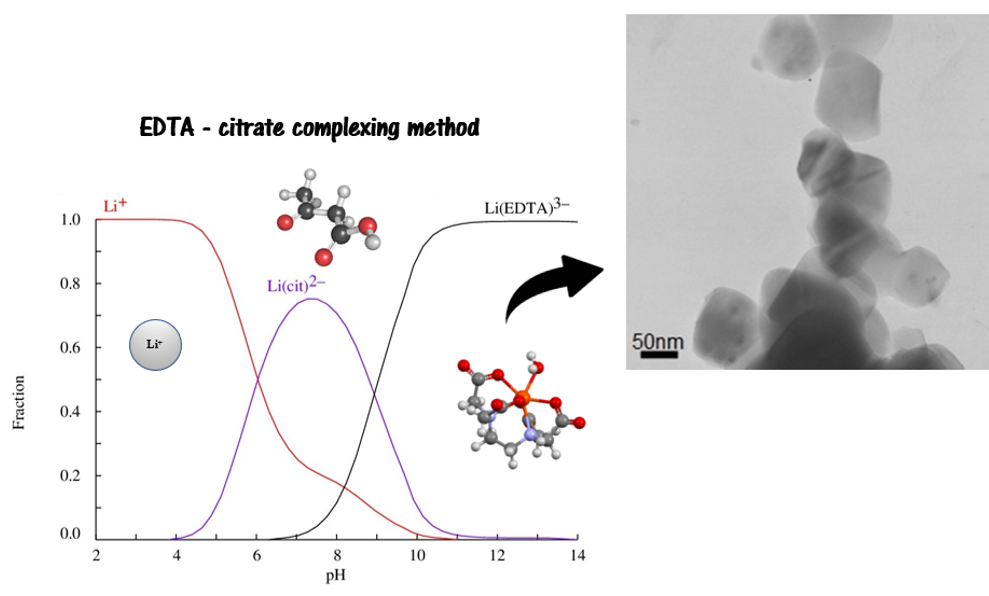

Lithium aluminate (LiAlO2) polymorphs have been synthesized by solid-state reaction, but these ceramics usually show certain limitations attributed to the low control on the particle size, morphology and specific surface area. In this sense, different chemical synthesis pathways, citrate precursor among them, have been studied to obtain ultrafine powders exhibiting enhanced textural and morphological features. Synthesis by citrate precursor method would involve the use of alternative chelating agents for the formation of more stable metal-chelate species, such as ethylene-diamine-tetra-acetic acid (EDTA). Thus, the aim of this work was to study the g-LiAlO2 synthesis by EDTA-citrate complexing approach to establish the effect of the synthesis route on the structural and microstructural characteristics of the resultant powders. The synthesized ceramic powders were calcined (600-900°C) and characterized by simultaneous TG-DTA, XRD, SEM, TEM and N2 adsorption-desorption techniques. Crystallization transition process from the precursors to the g-LiAlO2 phase is reported. Results show that chemical synthesis by EDTA-citrate complexing method can produce pure and crystalline g-LiAlO2 nanoparticles at relative low temperatures (700 ºC). The possible formation mechanism is discussed.

Resumen. El aluminato de litio (LiAlO2) en sus diferentes fases polimórficas se ha sintetizado por la técnica convencional de reacción en estado sólido; sin embargo, este método presenta ciertas limitaciones desde el punto de vista del control que se tiene en el tamaño de partícula, morfología y área específica. En este sentido, se han estudiado diferentes rutas de síntesis química para la obtención de polvos ultrafinos que presenten propiedades texturales y características morfológicas mejoradas. Entre éstas, se encuentra la síntesis por citratos precursores; un método que además del ácido cítrico, puede involucrar el uso de agentes complejantes o quelantes alternativos para promover la formación de especies más estables. Un ejemplo de lo anterior es el ácido etilendiaminotetraacético o EDTA por sus siglas en inglés. El objetivo de este trabajo es estudiar la síntesis del g-LiAlO2 por el método del citrato precursor-EDTA y establecer el efecto de la ruta de síntesis sobre las características estructurales y microestructurales de los compuestos obtenidos. Los polvos cerámicos sintetizados fueron calcinados a diferentes temperaturas (600-900 ºC) y caracterizados por diferentes técnicas como ATG-ATD, DRX, MEB, MET y adsorción-desorción de N2 a baja presión. Se estudió el proceso de descomposición y cristalización de los precursores hasta la obtención del óxido metálico de aluminato de litio. Los resultados muestran que el método de síntesis propuesto es adecuado para la obtención, a baja temperatura (700 ºC), de nanopartículas de la fase cristalina y pura del g-LiAlO2. Se discute un posible mecanismo de formación del compuesto de estudio a partir de los geles precursores usados.

Downloads

References

Wen, Z.; Wu, X.; Xu, X.; Lin, J.; Gu, Z. Fusion Eng. Des. 2010, 85, 551-555. DOI: https://doi.org/10.1016/j.fusengdes.2010.04.037

Van der Laan, J.G.; Fedorov, A.V.; Van Til, S.; Reimann, J. Comprehensive Nucl. Mater. 2012, 4, 463-510. DOI: https://doi.org/10.1016/B978-0-08-056033-5.00114-2

Leys, O.; Bergfeldt, T.; Kolb, M.H.H.; Knitter, R.; Goraieb, A. A. Fusion Eng. Des. 2016, 107, 70-74. DOI: https://doi.org/10.1016/j.fusengdes.2016.04.025

Peng, Z.D.; Cao, Y.B.; Hu, G.R.; Du, K.; Gao, X.G.; Xiao. Z.W. Chinese Chem. Lett. 2009, 20, 1000-1004. DOI: https://doi.org/10.1016/j.cclet.2009.03.051

Inaguma, Y.; Nakashima, M. J. Power Sour. 2013, 228, 250-255. DOI: https://doi.org/10.1016/j.jpowsour.2012.11.098

Tatsumisago, M.; Takano, R.; Tadanaga, K.; Hayashi, A. J. Power Sour. 2014, 270, 603-607. DOI: https://doi.org/10.1016/j.jpowsour.2014.07.061

Alcántara, R.; Ortiz, G.; Tirado, J.L.; Stoyanova, R.; Zhecheva, E.; Ivanova, S. J. Power Sour. 2009, 194, 494-501. DOI: https://doi.org/10.1016/j.jpowsour.2009.05.026

Sabikoglu, I.; Ayvacikli, M.; Bergeron, A.; Can, N. J. Lumin. 2012, 132, 1597-1602. DOI: https://doi.org/10.1016/j.jlumin.2012.02.008

Kim, J.S.; Song, H.J.; Roh, H.S.; Yim, D.K.; Noh, J.H.; Hong, K.S. Mater. Lett. 2012, 79, 112-115. DOI: https://doi.org/10.1016/j.matlet.2012.04.008

Wang, J.X.; Chen, K.T.; Wu, J.S.; Wang, P.H.; Huang, S.T.; Chen, C.C. Fuel Process Technol. 2012, 104, 167-173. DOI: https://doi.org/10.1016/j.fuproc.2012.05.009

Puna, J.F.; Gomes, J.F.; Bordado, J.C.; Correia, M.J.N.; Dias, A.P.S. Appl. Catal. A. 2014, 470, 451-457. DOI: https://doi.org/10.1016/j.apcata.2013.11.022

Briz-López, E.M.; Ramírez-Moreno, M.J.; Romero-Ibarra, I.C.; Gómez-Yáñez, C.; Pfeiffer, H.; Ortiz-Landeros, J. J. Ener. Chem. 2016, 25, 754-760. DOI: https://doi.org/10.1016/j.jechem.2016.05.001

Lara-García, H.A.; Ramírez-Moreno, M.J.; Ortiz-Landeros, J.; Pfeiffer, H. RSC Adv. 2016, 6, 57880-57888. DOI: https://doi.org/10.1039/C6RA06895B

Pejchal, J.; Babin, V.; Kucerkova, R.; Mihokova, E.; Beitlerova, A.; Kurosawa, S.; Nikl, M.; Yoshikawa, A. J. Lumin. 2018, 201, 231-244. DOI: https://doi.org/10.1016/j.jlumin.2018.04.047

Pejchal, J.; Fujimoto, Y.; Chani, V.; Yanagida, T.; Yokota, Y.; Yoshikawa, A.; Nikl, M.; Beitlerova, A. J. Cryst. Growth. 2012, 360, 127-130. DOI: https://doi.org/10.1016/j.jcrysgro.2011.11.062

Antolini, E. Ceram. Inter. 2013, 39, 3463-3478. DOI: https://doi.org/10.1016/j.ceramint.2012.10.236

Rajaa, M.; Sanjeev, G.; Kumar, T.P.; Stephan, A.M. Ceram. Inter. 2015, 41, 3045-3050. DOI: https://doi.org/10.1016/j.ceramint.2014.10.142

Heo, S.J.; Hu, B.; Manthina, V.; Hilmi, A.; Yuh, C.Y.; Surendranath, A.; Singh, P. Inter. J. Hydrogen Ener. 2016, 41, 18884-18892. DOI: https://doi.org/10.1016/j.ijhydene.2016.03.145

Gao, J.; Shi, S.; Xiao, R.; Li, H.; Solid State Ion. 2016, 286, 122-134. DOI: https://doi.org/10.1016/j.ssi.2015.12.028

Yang, X., Ning, G.; Li, X.; Lin, Y. Mater. Lett. 2007, 61, 4694-4696. DOI: https://doi.org/10.1016/j.matlet.2007.03.011

Pejchal, J.; Fujimoto, Y.; Chani, V.; Moretti, F.; Yanagida, T.; Nikl, M., Yokota, Y.; Beitlerova, A.; Vedda, A.; Yoshikawa, A. J. Crystal Growth. 2011, 318, 828-832. DOI: https://doi.org/10.1016/j.jcrysgro.2010.11.053

Masoud, E.M.; El-Bellihi, A.A.; Bayoumy, W.A.; Mousa, M.A. Mater. Res. Bull. 2013, 48, 1148-1154. DOI: https://doi.org/10.1016/j.materresbull.2012.12.012

Joshi, U.A.; Chung, S.H.; Lee, J.S. Chem. Commun. 2005, 35, 4471-4473. DOI: https://doi.org/10.1039/b508168h

Li, L.; Chen, Z.; Zhang, Q.; Xu, M.; Zhou, X.; Zhu, H.; Zhang, K. J. Mater. Chem. A. 2015, 3, 894-904. DOI: https://doi.org/10.1039/C4TA05902F

Dai, Y.M.; Wu, J.S.; Chen, C.C.; Chen, K.T. Chem. Eng. J. 2015, 280, 370-376. DOI: https://doi.org/10.1016/j.cej.2015.06.045

Lin, J.; Wen, Z.; Xu, X.; Gu, Z. Ceram. Inter. 2010, 36, 2221-2225. DOI: https://doi.org/10.1016/j.ceramint.2010.03.032

Jian, C.; Liejin, G.; Shisen, X.; Ruiyun, Z.; Chen, L. Chinese J. Chem. Eng. 2012, 20, 776-783. DOI: https://doi.org/10.1016/S1004-9541(11)60248-6

Li, F.; Hu, K.; Li, J.; Zhang, D.; Chen, G. J. Nucl. Mater. 2002, 300, 82-88. DOI: https://doi.org/10.1016/S0022-3115(01)00710-3

Cushing, B.L.; Kolesnichenko, V.L.; O’Connor, C. J. Chem. Rev. 2004, 104, 3893-3946. DOI: https://doi.org/10.1021/cr030027b

Pathak, A.; Pramanik, P. Proc. Indian NaSci. Acad. A. 2001, 67, 47-70.

Danks, A.E.; Hall, S.R.; Schnepp, Z. Mater. Horiz. 2016, 3, 91-112. DOI: https://doi.org/10.1039/C5MH00260E

Bergmann, J.; Friedel, P.; Kleeberg, R.; IUCr commission on powder diffraction newsletter, 1998, 20, 5-8.

Döbelin, N.; Kleeberg, R. J. Appl. Crystall. 2015, 48, 1573-1580. DOI: https://doi.org/10.1107/S1600576715014685

Klug, M.P.; Alexander, L.E.; X-ray diffraction procedure for polycrystalline and amorphous materials, New York, USA: Wiley, 1974.

Puigdomenech, I. Hydra/medusa chemical equilibrium database and plotting software. KTH Royal Institute of Technology, 2004.

Philip, C. H. M. J. Chem. Edu. 1997, 74, 1235-1237. DOI: https://doi.org/10.1021/ed074p1235

Feldhoff, A.; Arnold, M.; Martynczuk, J.; Gesing, Th. M.; Wang, H. Solid State Sci. 2008, 10, 689-701. DOI: https://doi.org/10.1016/j.solidstatesciences.2007.11.030

Predoana, L.; Jitianu, A.; Preda, S.; Malic, B.; Zaharescu, M. J. Therm. Anal. Calorim. 2015, 119, 145-153. DOI: https://doi.org/10.1007/s10973-014-4178-4

Yu, Hsuan-Fu.; Wang, J.; Wang, Shuen-Shian.; Kuo, Yu-Man. J. Phys. Chem. Solids. 2009, 70, 218-223. DOI: https://doi.org/10.1016/j.jpcs.2008.10.005

Wang, C.; Bai, X.; Liu, S.; Liu, L. J. Mater. Sci. 2004, 39. 6191-6201. DOI: https://doi.org/10.1023/B:JMSC.0000043586.66653.de

Wang, Y. H.; Wang, Z. S.; Jiang, Y.; Wang, X.; Cheng, J.G. Inter. J. Appl. Ceram. Technol. 2016, 13, 736-742. DOI: https://doi.org/10.1111/ijac.12551

Marques-Ferreira, F.; Motta, M.; Batagin-Neto, A.; De Oliveira- Graeff, C. F.; Lisboa-Filho, P.N.; Lavarda, F.C. Mater. Res. 2014, 17, 550-556. DOI: https://doi.org/10.1590/S1516-14392014005000056

Oksuzomer, F.; Naci-Koc, S.; Boz, I.; Ali-Gurkaynak, M. Mater. Res. Bull. 2004, 39, 715-724. DOI: https://doi.org/10.1016/j.materresbull.2003.10.022

Kutty, T.R.N.; Nayak, M. Mater. Res. Bull. 1999, 34, 249-262.

Ananias-Ribeiro, R.; Santina-Mohallen, N.D. Quim Nova, 2001, 24, 773-777.

Chatterjee, M.; Naskar, M.K. J. Mater. Sci. Lett. 2003, 22, 1747-1749. DOI: https://doi.org/10.1023/B:JMSL.0000005411.77240.9b

Kutty, T.R.N.; Nayak, M.; Mater. Res. Bull. 1999, 34: 249-262. DOI: https://doi.org/10.1016/S0025-5408(99)00014-8

Kharlamova, O.A.; Mitrofanova, R.P.; Tarasov, K.A.; Chupakina, L.P.; Isupov, V.P.; Zyryanov, A.S.; Aleksandrv, K.A.; Batalov, N.N.; Kozlova, Z.R. Chem. Sustain. Develop. 2004, 12, 379-383.

Bertaut, E.F.; Delapalme, A.; Bassi, G.; Durif-Varambon, A.; Joubert, J.C. Bull. Soc. Franc. Min. Cristal. 1965, 88, 103-108. DOI: https://doi.org/10.3406/bulmi.1965.5809

Marezio, M.; Remeika, J.P. J. Chem. Phys. 1996, 44, 3143-3144. DOI: https://doi.org/10.1063/1.1727203

Thiel, J.P.; Chiang, C.K.; Poeppelmeier, K.R.; Chem. Mater. 1993, 5, 297-304. DOI: https://doi.org/10.1021/cm00027a011

Sing, K.S.W.; Everett, D.H.; Haul, R.A.W.; Moscou, L.; Pierotti, R.A,; Rouquerol, J.; Siemieniewska, T. Reporting physisorption data for gas/solid systems. Handbook of heterogeneous catalysis; Weinheim, Germany, Wiley-VCH Verlag GmbH & Co. KGaA, 2008. DOI: https://doi.org/10.1002/9783527610044.hetcat0065

Downloads

Published

Issue

Section

License

Authors who publish with this journal agree to the following terms:

- Authors retain copyright and grant the journal right of first publication with the work simultaneously licensed under a Creative Commons Attribution License that allows others to share the work with an acknowledgement of the work's authorship and initial publication in this journal.

- Authors are able to enter into separate, additional contractual arrangements for the non-exclusive distribution of the journal's published version of the work (e.g., post it to an institutional repository or publish it in a book), with an acknowledgement of its initial publication in this journal.